生産管理システム導入事例:【イシバシテック株式会社様】

|

|

| 社名 | イシバシテック株式会社 →イシバシテクノ株式会社 |

| 導入拠点 | 九州工場 |

| 所在地 | 福岡県直方市中泉915 |

| URL | http://www.ishibashitec.co.jp/ |

| 設立 | 1936年 4月1日 |

| 従業員数 | 28名(九州工場) |

| 主要営業品目 | 金型製造販売、プレス成型加工、 厨房機器、物流用金属容器製造販売 |

生産管理システム導入前の状況と導入の目的

■システム導入前の状況

◎エクセルや手書き中心の管理だった。

◎実績などは取っていたが、簡単に集計などはできず、集計作業にかなり時間がかかっていた。

◎生産予定は、管理者の感覚で予定を立て、1週間の予定を黒板に書いて指示をしていた。

◎生産予定が見えず、原価もわからない状況だった。

■システム導入の目的

◎作業実績はしっかりと取っていたが、取りっぱなしで何の活用もしていなかった。

◎「データを取る目的は何か?」を現場と協議、現場のがんばり具合を数字で表したいと答えが出た。

◎社内に基準がなかったので、作業者一人一人の「がんばりを評価できる基準」を作りたいと考えた。

生産管理システム選定の決め手(システム選定担当者)

|

・高額な生産管理システムが多い中で、生産管理システムPROKANは、リーズナブルで、受発注~出荷まで全て対応し、スケジュール機能や負荷の山積み山崩しなど、充実した機能が豊富にあり、それなりに自分で色々使いこなせると感じた。 |

生産管理システムPROKAN導入の効果

1)現場の原価意識が向上した

生産管理システムPROKANにより、コスト管理ができるようになり、現場管理者の原価意識が向上した。

2)問題に対し、適切なアクションを取れるようになった

部品1つ1つの原価が見える事で、問題のある部品に対して、適切なアクションを取る事ができるようになった。PROKANからの実績データを元に、製品毎の「標準原価管理表」を作成している。「標準原価管理表」で目標原価よりも実際原価が高い製品は、重点管理製品とし、問題点の洗い出しから改善まで行っている。生産管理システムPROKANは、工程や設備ごとに時間が集計でき、どこに問題があるか検証する事ができる。今では、この改善活動により、原価率が良くなった製品が増えている。

3)会社の実力を元に、新規見積ができるようになった

会社の実力である「実績」を元に、新規の見積ができるようになった。今までは、少し大雑把な見積りで対応していたが、生産管理システムPROKAN導入以降は、類似品などの実績を元に新規見積りができるので、精度良く、ある程度の利益予測を持って受注できるようになった。

4)事務部門の生産性アップができた

今までは、各自のエクセル管理や、手書き伝票など、事務作業が沢山あったが、生産管理システムPROKAN導入以降は、少ない入力作業で管理できるようになり、事務部門の作業効率、生産性が向上した。

5)生産予定を活かし、生産量を上げられた

翌月の生産予定が出せるようになったので、残業の判断をしたり、現場の体制を整えたり、ラインの入れ替えなど、より前もって準備ができるようになった。今までは、先の生産量が明確に見えなかったが、生産管理システムPROKAN導入以降は、先の生産量が「工程・設備ごと」に確認できるので、前もって効率良く段取りをして、生産量を上げる事ができるようになった。

今後の展望について

◎まだあまり使えていないスケジュール機能を使いこなし、負荷を含め、全員でスケジュールが確認し合えるようにしたい。

◎今は月間での生産結果報告だが、今後は週単位で生産結果の報告ができるように精度を上げていきたい。

◎現場管理者までは原価意識が浸透したので、今後は組長や一般作業員まで原価意識を浸透させ、製品毎に現場担当者をつけ、目標管理をさせていきたいと思う。

◎現状、システムの約50~60%の機能しか使いこなしていないので、全ての機能を使いこなし、管理のレベルをもう一段上げたい。

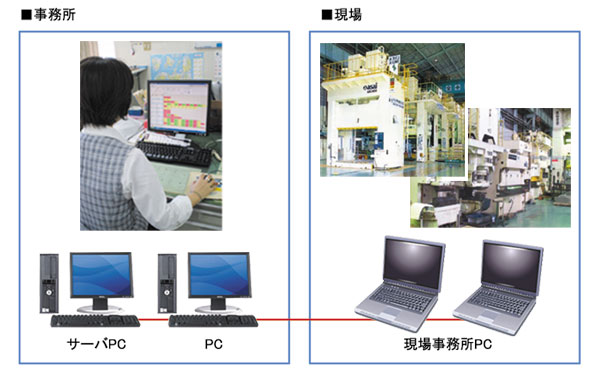

導入時のシステム概要

| システム | PROKAN4 EE(エンタープライズエディション) + カスタマイズ |

| サーバー | 既存パソコンを使用 |

| クライアント | Windows PC×4 |

※この事例は、イシバシテック株式会社様に原稿を作成していただきました。ありがとうございます。